Вернемся к подрезным дискам для ЛДСП и посмотрим, чем отличаются друг от друга конические и составные

Ширина пропила подреза должна держаться в очень узких границах. Если он будет чуть меньше, то начнутся сколы от основной пилы. Если чуть больше, то будет видно ступеньку. Во-первых, это неэстетично, а во-вторых, при наклейке кромки появится толстый клеевой шов. При нынешнем накале конкурентной борьбы это прям беда.

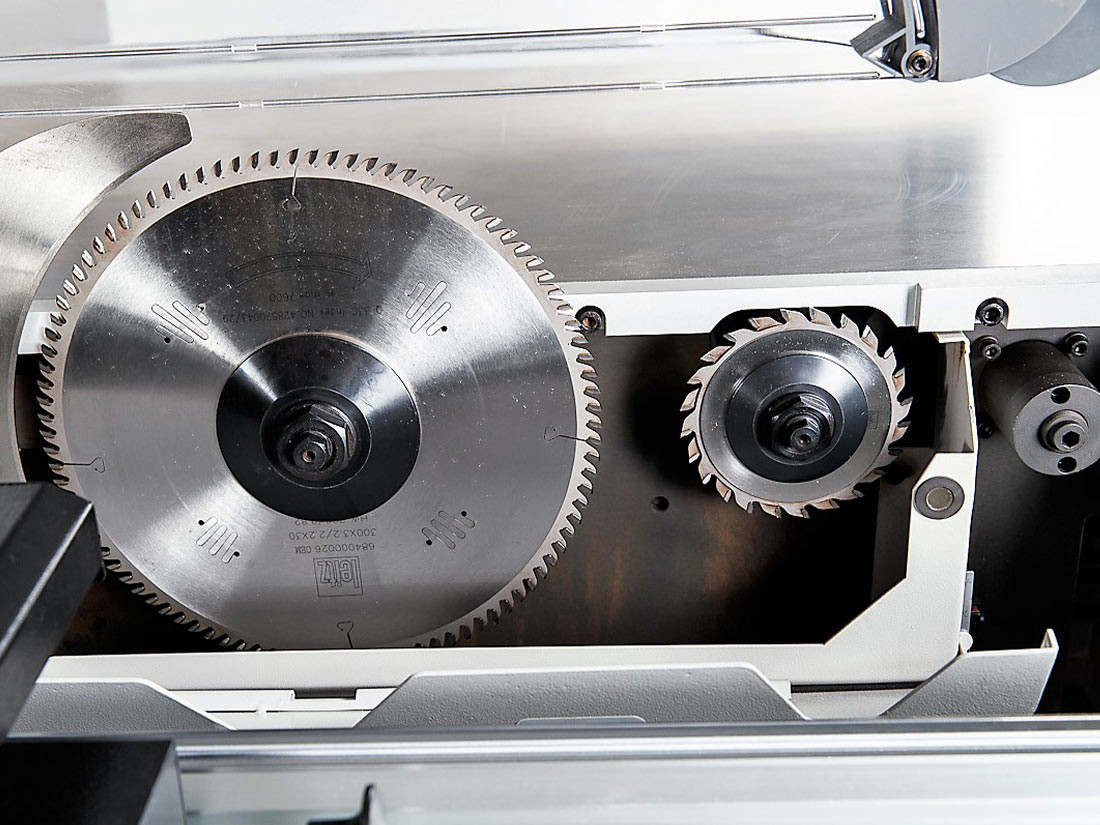

Чтобы регулировать ширину пропила применяют диски двух конструкций: составные и цельные.

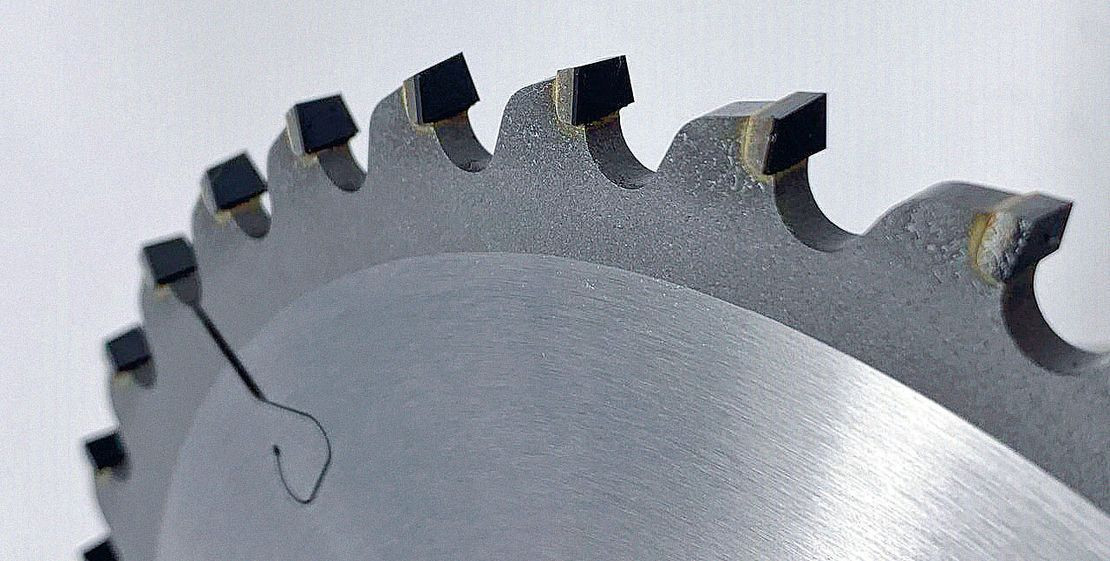

👉В первом случае (составной диск, «сэндвич») конструкцию складывают из двух тонких дисков о двенадцати зубах с косой заточкой. Между дисками ставят прокладки толщиной от 0,1 мм и получают пропил в диапазоне примерно 2,8 – 3,6 мм с определенным шагом. Составной подрез оставляет паз с вертикальными стенками, и края ступеньки довольно четкие.

👉Во втором случае (цельный диск, «конус») на монолитном диске 24 зуба в виде вытянутой вверх трапеции. Чтобы не путаться их называют коническими. Логично, что чем выше выдвинут зуб, тем больше ширина пропила, вариации примерно от 3,1 до 4,0 мм. Конический подрез быстрее настраивается, у него бесступенчатая регулировка и немного больше общий ресурс по заточкам, а также менее заметна ступенька на торце детали, поскольку зуб режет под небольшим углом.

Но недостатки – продолжение достоинств. Конический подрез не справляется с неровными или криво положенными листами ЛДСП, так как ширина пропила будет меняться в зависимости от высоты материала над рабочим столом. Здесь поможет пневмобалка. А вот «сэндвич» всеяден.

👉Неочевидно, но на пильных центрах листы как раз поджимают к рабочему столу, поэтому на них используют исключительно конические подрезные диски.

Есть интересный момент с габаритами дисков. Подбор по диаметру дело нехитрое, в техпаспорте форматки требования указаны: 80-100-120 мм или более экзотические размеры. А вот диаметр посадочного отверстия может быть 20 или 22 мм, причем чем это обусловлено, науке на данный момент не известно

В свое время попадался забавный миф, что, дескать, у китайцев сталь похуже, поэтому они делают валы толще. Но у Альтендорфа, если мне память не изменяет, тоже 22 мм, а этих немцев сложно заподозрить в станках из жести.

Короче, этот момент как "вилька и тарелька" - нельзя объяснить, можно только запомнить

Ссылка на предыдущий пост про подрезные диски: https://t.me/ostrie_resheniya/27

#мебельщику #режущийинструмент #пильныедиски